电池系统配电盒(BDU)设计2-控制和监测

如上一篇电池系统配电盒(BDU)设计1-需求分析所述,我们再进一步深入,需要考虑接触器的控制和检测。

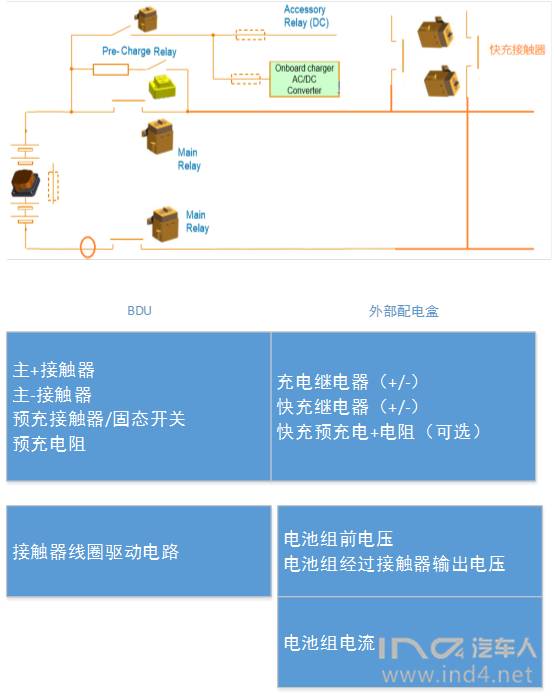

第一部分 功能分配

这个功能的分配主要分成三个部分:

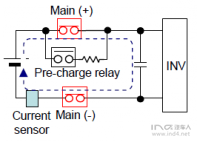

(1)接触器的物理位置:在BDU内,高低压接口都有

(2)接触器的检测:包含开路和粘连,需要借助电流和电压来检测,这个一般在BMU里面实现诊断

(3)接触器的驱动:一般放在VCU里面,包含稳压电源和H-Bridge驱动电路两部分。

我们从系统来看,这里有大几种分类如下图所示,每个架构系统需要从分组和既有产品的角度来做出合理的选择,这些功能在哪里?这些功能由谁来实现。

-

快充接触器的设置是很微妙的,由于存在大量的配对的问题,如果直接绕过原有的主正/主负,则需要额外加入一套完整的保护机制,包括两个接触器的粘连监测

-

这里还有涉及到一个过充安全的问题,车载过充是完全内部可设计的机制

-

如果采用原有的机制,对整个系统原有的主正和主负的吸合次数可靠性有一些考验

图1 功能分配

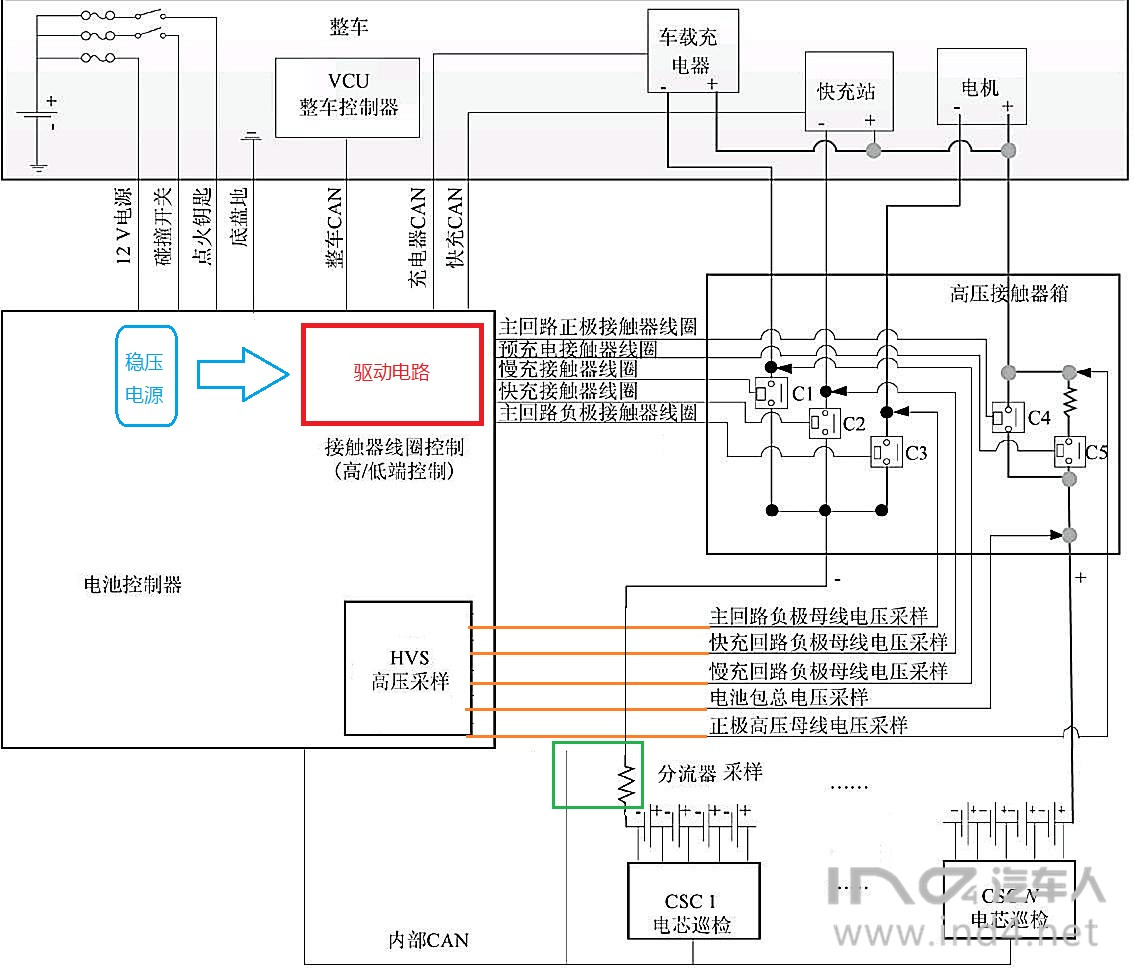

从接触器驱动和系统监测也可以做一些区分,从电池系统厂家的角度,其实倾向于以下的方法来做。由电池管理系统完成整个系统的检测。在BMS里面配置

-

电源分电电路,主要是分解成12V稳压电源,12V逻辑电源,12V各个CSC电源,这个硬件电源电路设计起来还是挺费劲的

-

驱动电路,主要是高低边的驱动,后面会讲的,我们来基于这个电路来做一个完整的WCCA的分解

-

检测电路:主要是接触器内侧和外侧的电压,通过多根高压引线端进来,可以进行组合完成对几个主要点的进行电压测试,评估这个接触点的压降来判断情况

如图,以下仅仅配置一个快充接触器,然后复用整个正极回路,对电池系统的快充过充存在挺大的问题了,搞得不好在系统上电过程中负极粘连,正极两个支路都要断开,风险高了一些。

图2 大BMS的接触器电气概览

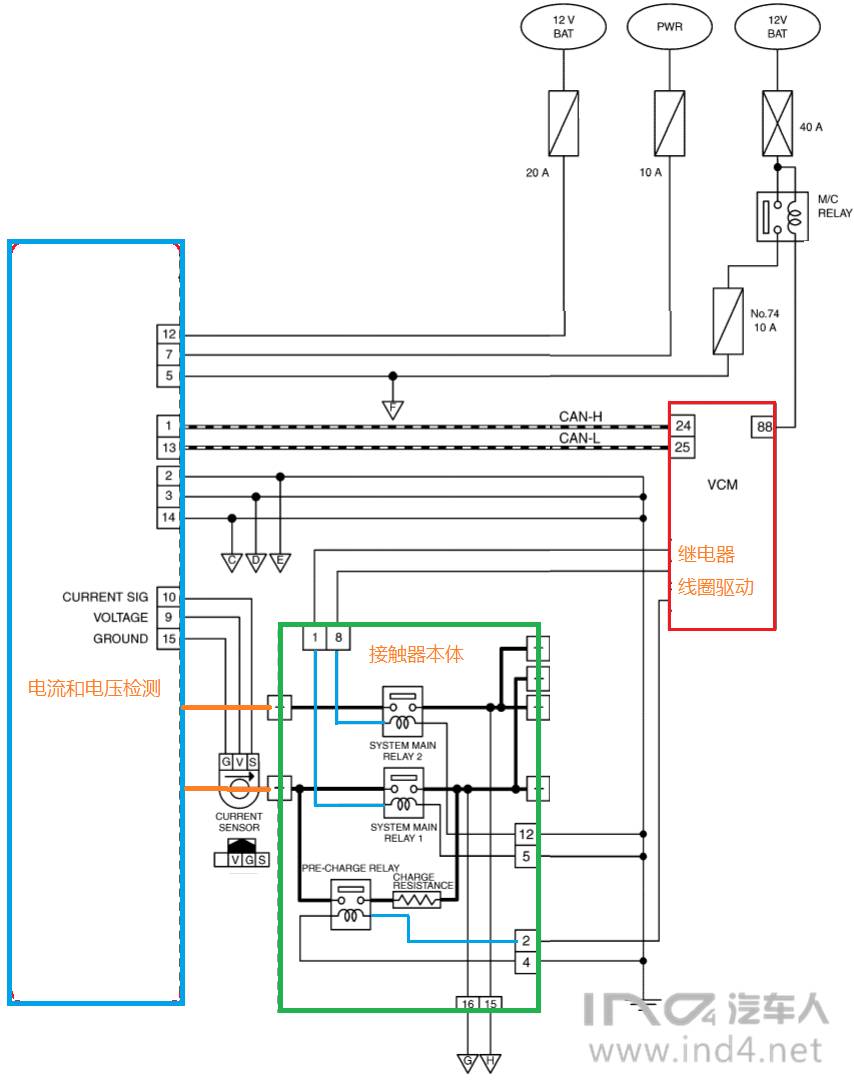

把快充接触器拿出来,是第一批次纯电动汽车做快充系统里面比较通常的做法。VCU来做系统还有个办法,是整个12V系统电源本身就考虑完整,只需要考虑好驱动端就好。

图3 小BMS接触器功能分配

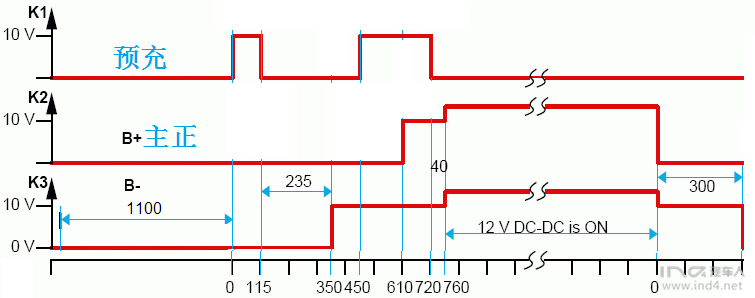

第二部分 接触器时序和诊断检测

每个公司在这个上面是设计有差异的,我们可以找到仔细看一下:

上电时序和下电时序

1、上电时序

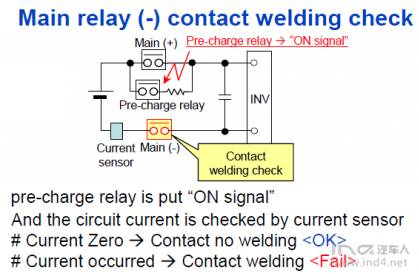

第一步 预充接触器吸合然后关断

-

预充接触器吸合115ms,检测回路电流

-

然后关断预充接触器

-

主要的功能是用来检测主负的粘连,如果检测到到设置DTC

第二步 主负接触器吸合

-

在235ms之后闭合主负

-

通过检测回路电流,诊断主正接触器粘连

第三步 预充接触器吸合

-

100ms之后闭合预充接触器

-

这里需要根据整个系统电气参数来评估预充时间

-

预充时间过大,往往是预充电阻失效的情况或者是接触器本身吸合情况出现问题,主要通过电压差来检测

-

也需要检测整个回路过程的能量是否过大,以判断预充是否出现短路的情况

第四步 主正接触器吸合

-

然后再吸合主正(主正和主负之间间隔约260ms)

-

如果闭合成功,DCDC的电压可以给电池供电,实际上有一个较高的电压来维持12V电源系统了

第五步 预充电接触器被关闭

-

这里还有个主接触器闭合检测的检查

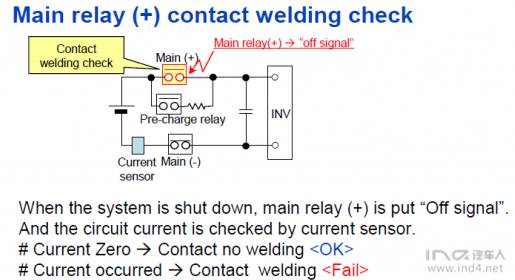

2、下电时序

-

先断开主正:这里可以通过回路电流来检测

-

再断开主负:断开主负接触器之后可以通过压差再检测一下

返回列表